トヨタ生産方式は自分の経験から「決まった枠組みの中で、より良い方法が無いか常に考え実行し、最大の利益を出す取り組み」と考えています。その取り組みの考え方の中に「自働化」「ジャストインタイム」「平準化」などの考え方が有ります。こういう考え方で改善を繰り返せば経験上、業績は良くなって行くと思っています。

クリーニング店さんは、前金が多く受注生産なのでコストの意識が薄いと思います。また、部分の生産量で生産性を見ていますので全体の生産性を把握できていません。

「納期管理」は「量の平準化」を取り組むために必要な考え方です。量の平準化とは毎日の仕事量を平均化し一定量にするための考え方です。平均し一定量になるとコストは大幅に削減できます。平均化し一定量の仕事量にするために、お客様に引取り日の希望を聞き「納期」を約束します。さいわいクリーニングは特に急ぐ品は少ないので、時間を頂いた納期の間で点数を把握し調整して一定量に近づけていきます。

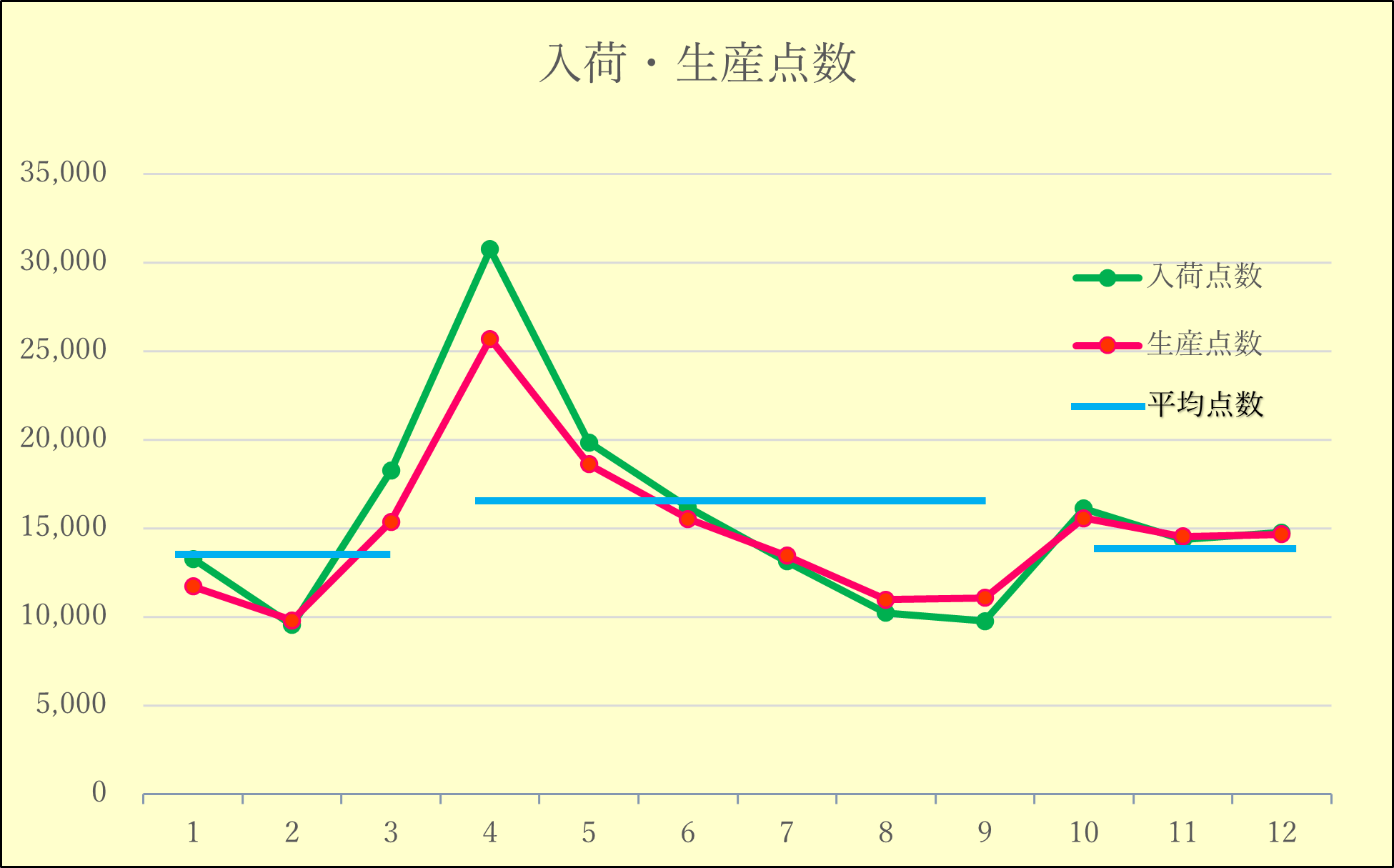

このグラフは、クリーニング店の年間入荷点数・生産点数・平均点数を表したグラフになります。

このグラフは、クリーニング店の年間入荷点数・生産点数・平均点数を表したグラフになります。

2・8・9月の閑散期の入荷点数は10,000点前後で推移していますが、4月のピーク時の入荷点数は30,000点を超えています。約3倍に増えています。平均点数を計算すれば、上半期(4~9月)は17,000点弱、下半期(10~3月)は14,000点弱になります。

通常はピーク時の30,000点が処理出来るように人員・設備などを用意すると思います。

30,000点を25日の8時間労働で作業する場合、

30,000点÷25日÷8時間=1時間当り150点仕上げます。

人時20点仕上げる事が出来ればスタッフは7~8人準備しなければなりません。

しかし、このスタッフの必要人数は4月だけで、その他の月は余剰人員になります。

それを解消する為に工場を時短で稼働したり休んだりして、良しとしています。

部分の生産性しか見ていないのでコストが掛っていることに気づいていません。

また、サービスの低下とスタッフの士気も下がり競争力が低下します。

機械の稼働時間も減り、まとめ作業とピークに合わせたレイアウトで蒸気配管も長くなり燃料代もかかっています。

資材備品の在庫も一杯あるんじゃないでしょうか?

ピークに合わせた人員と設備をしていますので固定費がそもそも高いです。

納期管理をして平均点数に近づけば、ピーク時の点数は約17,000点で閑散期の点数は14,000点になります。

17,000点を25日の8時間労働で作業すれば1時間当り85点になり

人時20点ならスタッフの人数は4~5人で足ります。

約3人の人件費、求人広告費、教育費、福利厚生費が削減できます。

一人、月20万円の経費がかかっているとすれば3人で年間720万円の削減で利益です。

720万円の利益を出すには、経常利益率が10%なら年間7200万の売上を上げないと利益が出ません。

作業改善でコスト削減すれば利益に直結します。

また、仕事量が同じだと仕事のペースが一定になり品質が安定して上がっていきます。

資材の減る量も平均して無くなるので在庫管理が容易になり少なくなります。

売上は同じでも、作業の仕方を変えるだけで利益は大幅に変わってきます。

平準化は「量の平準化」ともう一つ「種類の平準化」が有ります。