《小人化(ショウニンカ)で体質強化》

省力化は、機械や装置を使って作業を楽にすることです。

作業が楽になると、スタッフの負担が軽くなるので、

働きやすい職場になります。

働きやすい作業を目指し取り組みをしていくことは大切な事です。

でも、省力化だけでは、利益にまで結びつかないことがあります。

「楽にはなったけれど、利益に結びつかなかった」

と、いうことはよくある話です。

確実に1人分の仕事を減らすまで改善しなければいけません。

1人分の仕事を減らす改善をして、

実際に1人がラインから抜けることを省人化と言います。

省力化しても、ラインのスタッフ数が変わらなければ、

掛かるコストは変わりません。

省人化はラインに入る人数が少なくなるので、

確実に掛かるコストも少なくなります。

省人化で、1人をラインから抜ける事が出来れば、

他の仕事をさせることが可能となります。

新しい仕事ができれば、

それが会社の利益に繋がると思います。

プレスが楽になり、品質も上がった、

作業は楽になったが、省人化にならず

コストが下がら無かったでは、

投資の回収が出来ません。

機械メーカーさんは機械を作るのが専門です。

クリーニングの専門家ではありません。

機械に合わせて作業するのでは無く、

クリーニングの品質や作業に合う機械を選択し

クリーニングに合うように機械を使うのが

クリーニングの専門家の私達です。

設備投資を回収できる

クリーニングにあった機械を選択する、

目を養う事が大事になってきます。

改善活動においては、成果が出なければ、

自己満足と同じことになってしまいます。

結果が出ない自己満足を繰り返していれば、

利益がでないので、従業員さん(又は自分)まで還元されず、

モチベーションは低下すると思います。

そういった事にならないように、省力化で満足せず、

省人化を目指して改善を進めていきましょう。

トヨタ生産方式の1つに、「ジャストインタイム」があります。

このジャストインタイムの狙いは、

クリーニングに置き換えれば

「お客様が引き取りに来るタイミングで仕上げる」

と言うことです。

「お客様が引き取りに来るタイミングで仕上げる」

をコストと品質を両立する為には、

どういうことをしたら良いのでしょうか?

その答えの1つが、少人化です。

ですので、必要な生産点数は、

例えば週初め、週の中場、週末と仕事量が

変化するのが普通です。

毎日必要点数が違う状況で、いつもの定員で作業していては、

造りすぎのムダが発生し、

また、手待ちのムダが発生しています。

でも、早く仕事が終わるので問題無いと、

かたづけてしまってムダを見落としています。

少人化とは、後工程の需要(引取り量)が変化したら、

それに応じて、常に一番少ない人数で

生産が出来るようなラインをつくるという事です。

「目の無い省人化」とも呼ばれます。

後工程というのは、最終的にはお客様ですね!

生産量に応じて今日は5人、

明日は4人というように

柔軟に変動できるラインを作る事が、少人化となります。

7割の仕事しかない時は、7割の人員で

作業できるようなラインです。

自在に人員数を変動できることが理想です。

つまり、定員制からの脱却を行なうことが少人化です。

少人化とは、生産量の増減に応じて、

「最も少ない人数で作業する」ことを言います。

少人化体制ができれば、

ムダが削減され、利益向上に直結します。

スタッフが多くなるほど、

ムダも多くなります。

(作業を理解している方なら分かる)

複数人で作業を行なうラインでは、

この少人化ラインを目指していきましょう。

次に省人化を進めて行き、

最終的には少人化まで進めて

お客様の需要変動に対応できる最も効率の良い

生産体制を目指さなければなりません

・生産ラインから「人を省く」改善が省人化

・「常に少ない人員」で生産を出来るように改善するのが少人化

定員制ではなく、生産増減に応じて、

スタッフ数を自在に変更可能な少人化ラインをつくるためには、

準備しないといけないことがあります。

それは

・標準作業を作る

・複数の作業が出来る多能工を育てること

まずは、標準作業をしっかりと作り、

いろんな作業ができるスタッフを

育てていかなければいけません。

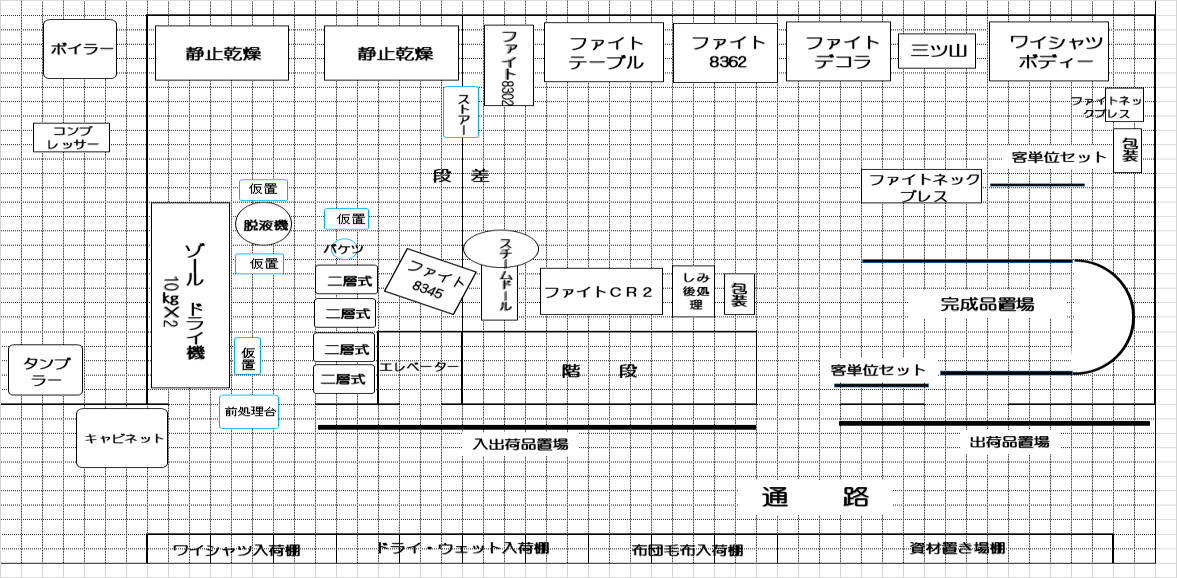

そして、色んな作業に対応できる柔軟なレイアウトにすること、

その生産ラインを作るために“知恵”を絞り続けることが必要です。

利益に結びつかない、

人を省く事が出来ない省力化で満足せず、

人をラインから省ける、

省人化までやりきることが大切で、

生産増減に応じて、

人員を変動させることができる変幻自在な

ラインの少人化ラインが目標になります。

標準作業を作る、多能工を育てる、柔軟なレイアウト、

そして諦めず知恵を出すこと。

お客様からの受注変動に対応できる生産体制が、

ジャストインタイムの理想です。

固定概念を捨てて、知恵と工夫を出し、

そして諦めずに、少人化ラインを目指して下さい。

意味を知らないと

「省くというのはリストラのイメージがあるので、

少なくという言葉を使おう」(?)

なんて言うトンチンカンな理解に

なってしまうかもしれません。

どんな改善をするにしても、

まず、自社の現状を把握し分析をしないと、

トンチンカンな改善になってしまいます。

利益に結びつきません。

点数を把握出来ていなければ、

自社の分析は出来ません。

また、基準を決めて調べないと、

誤った情報になってしまいます。

調べ方が分からない方は、

ご連絡下さい。

どうしていつも忙しくバタバタしているのか?

売上の増減で、会社の業績に影響が出にくい

作業方法をアドバイスしています。